-

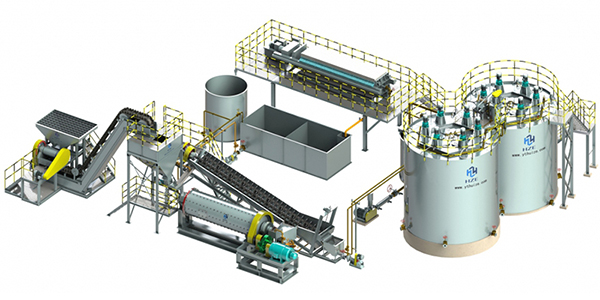

Usine CIP/CIL modulaire déplaçable pour l'or

Cette usine déplaçable est destinée à traiter le minerai sulfuré, le minerai oxydé, le minerai alluvial et les résidus d'une teneur donnée afin de récupérer l'or.

Sur la base de la composition des matériaux et des exigences des clients, le module de concassage, le module de broyage et de classification, le module de concentration par gravité, le module de concentration avant lixiviation, le module de prétraitement, le module de lixiviation et d'absorption, le système de circulation d'air, le système d'alimentation en eau et en électricité, le système de déshydratation des résidus et le système de désorption et d'électrolyse peuvent être choisis en toute liberté et intégrés dans une installation complète afin d'optimiser le taux de récupération de l'or.

Les roches sont concassées jusqu'à obtenir la taille de particule adaptée au broyage. Ce système se compose d'une trémie, d'un concasseur, d'un convoyeur à bande et d'un alimentateur de minerais.

Le concassage du minerai se déroule le plus souvent en deux phases. Le premier concasseur peut être installé dans la zone minière (entraîné au moyen d'un moteur diesel) ou dans l'usine de traitement.

Le système de broyage et de classification en circuit fermé, intégrant notamment un broyeur à boulets et un classificateur en spirale, permet de séparer le minerai en particules adéquates pour la récupération. Le module peut être configuré en un système en circuit fermé composé d'un broyeur à boulets, d'une pompe à boues et d'un hydrocyclone, conformément aux exigences particulières des clients.

L'unité de broyage et de classification est entièrement installée sur un châssis en acier.

Le module d'alimentation en eau est constitué notamment d'un réservoir d'eau, d'une pompe à eau et d'une canalisation d'alimentation en eau. Il permet un contrôle total du taux d'utilisation de l'eau et un équilibre parfait de la consommation d'eau.

Il est constitué d'un générateur diesel, d'un système de distribution électrique et d'un panneau de démarrage électrique. Cette unité est adaptée aux zones difficiles d'accès et aux régions ayant des problèmes d'approvisionnement en électricité.

Remarque:

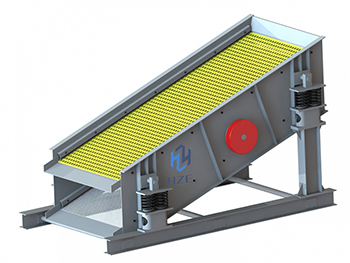

La méthode de récupération préconisée pour les minerais grossiers contenant une certaine quantité de particules d'or est le système de concentration par gravité. En général, il est possible d'intégrer des jigs au circuit de broyage et de classification de façon à récupérer les particules d'or grossières. Les nouveaux concentrés grossiers obtenus au moyen des gabarits sont transférés dans une table vibrante afin d'être finement criblés.

Lorsque la concentration de la boue est assez faible après le broyage et la classification, il convient de recourir à un module de concentration avant lixiviation visant à améliorer la concentration de la boue afin de répondre aux exigences en matière de lixiviation et d'absorption.

Si les minerais grossiers contiennent une quantité adéquate de minerai d'oxyde de cuivre, d'arsenic, de nanoparticules de carbone et d'autres substances toxiques, il est conseillé de choisir un module de prétraitement afin de réduire l'impact des substances toxiques sur la lixiviation et d'améliorer le taux de récupération de l'or.

Il est vivement conseillé d'opter pour le module de déshydratation des résidus afin de réduire la consommation d'eau et de cyanure et de protéger l'environnement.

Les clients peuvent décider librement d'adopter ou non le système d'élution et d'extraction électrolytique. Le carbone chargé d'or peut être incinéré afin d'économiser l'investissement ou de prolonger la durée de vie de l'installation.

Dans le cas où le module de broyage et de classification est composé d'un broyeur à boulets et d'un hydrocyclone, la concentration de la boue est relativement faible après la classification et doit être améliorée pour atteindre 40-45 % avant la lixiviation.

Le système de concentration avant lixiviation est composé d'un épaississeur et d'un distributeur d'agent floculant.

L'alimentation en floculant permet de réduire la zone de sédimentation de l'épaississeur et de réduire le temps de sédimentation afin de minimiser l'investissement en matériel et d'améliorer l'efficacité de la concentration.

Un crible vibrant est installé en guise de nettoyage de la sciure de bois et des matériaux fibreux qui peuvent facilement absorber l'or.

L'opération de lixiviation et d'absorption est menée à bien dans le réservoir HZTank intégré, développé à l'aide d'une technologie exclusive de pinte. Selon la nature du minerai, la ligne de production peut être assemblée avec un nombre varié de réservoirs HZ, ce qui garantit la réussite des techniques CIP et CIL et la durée de lixiviation et d'absorption attendue.

Le HZTank, un réservoir cylindrique, est divisé en six zones de lixiviation distinctes, chacune étant dotée d'un système de mélange et d'un dispositif d'alimentation en air parfaitement indépendants. La boue s'écoule d'elle-même vers la zone de lixiviation suivante et forme un processus continu, ce qui est pratique pour la manipulation et l'exploitation.

Les bulles présentes dans le réservoir sont correctement dispersées grâce à l'équipement original d'alimentation en air du HZTank, qui maximise l'utilisation de l'oxygène en faisant en sorte que l'oxygène contribue pleinement à la réaction chimique. Le réservoir devient ainsi moins tributaire du flux d'air extérieur. Le système d'alimentation en air intérieur peut favoriser le mélange de la boue de manière à limiter la puissance d'entrée de l'agitateur et à économiser de l'énergie.

Lorsque le réservoir HZTank est adopté en phase d'absorption, un écran de carbone est fixé entre deux cellules de lixiviation voisines afin de garantir que le charbon actif peut être préservé dans chaque cellule de lixiviation. Le mouvement inversé du charbon actif est effectué par l'élévateur d'air, ce qui garantit la conservation des particules de charbon actif et permet une économie d'énergie.

Ce module, formé d'un ventilateur de tirage et d'une unité de canalisation, est en charge de fournir de l'oxygène pour la réaction de lixiviation et de l'énergie pour l'acheminement du charbon actif.

Les résidus après lixiviation sont acheminés vers le filtre-presse automatique au moyen d'une pompe à boue pour être déshydratés. Les gâteaux de filtration sont ensuite transférés et empilés à l'extérieur de l'usine. Il est possible de recycler l'eau et les résidus de réactifs. Cette technique de traitement est non seulement respectueuse de l'environnement et réduit l'investissement dans les réservoirs de résidus, mais elle permet également de réduire la consommation d'eau et de réactifs.

| Paramètres du modèle | HZCIL-1 | HZCIL-2 | HZCIL-3 |

| Capacité(t/h) | 1 | 2 | 3 |

| Taille d'entrée D80 (mm) | 18 | 18 | 18 |

| Taille de broyage (maille) | 200 | 200 | 200 |

| Température ambiante (℃) | -15~45 | -15~45 | -15~45 |

| Récupération globale de l'or (%) | 85~95 | 85~95 | 85~95 |

| Durée de la lixiviation dans un réservoir unique HZTank (h) | 12.6 | 12.8 | 12.7 |

| Teneur en eau du gâteau de filtration des résidus (%) | < 15 | < 15 | < 15 |

| Période d'installation sur site (jour) | 7 | 7 | 10 |

Nous sommes toujours disposés à apporter notre aide à des opérations de traitement des minerais partout dans le monde. Pour plus d'informations, veuillez soumettre votre demande ci-dessous :